Wyróżniamy kilka rodzajów powłok galwanicznych, które różnią się od siebie nie tylko wyglądem, ale również najważniejszymi właściwościami, parametrami użytkowymi oraz przeznaczeniem. W zależności od zastosowanego metalu mają one na celu m.in. zwiększenie odporności powierzchni, nadaniu jej określonych właściwości, np. antykorozyjnych, czy zmianę wyglądu.

W tym artykule omówimy najpopularniejsze rodzaje powłok galwanicznych oraz przybliżymy ich specyfikę i funkcje, jakie spełniają na powierzchni.

Najpopularniejsze powłoki galwaniczne

Cynkowanie elektrolityczne – przede wszystkim zabezpiecza przed korozją, która wywoływana jest przez niekorzystne warunki otoczenia. Cynk wykazuje najlepsze właściwości ochronne. Z tego też powodu bardzo często powłoki cynkowe nakładane są na elementy montowane w samochodach, w konstrukcjach okiennych czy też na elementy złączne (śruby, nity, gwoździe) itp.

Powłoka stopowa cynkowo-niklowa – powłoka ta bardzo często stosowana jest w przemyśle motoryzacyjnym. Cechuje się bardzo wysoką odpornością na korozję, nawet kilkukrotnie wyższą niż powłoka cynkowa. Powłoka jest twarda, redukuje kruchość materiału bazowego, stosuje się więc ją na elementach, które docelowo mają być użytkowane przez długie lata.

Chromowanie tworzywa ABS oraz ABS/PC – to powłoka zapewniająca błyszczący, pół-błyszczący oraz satynowy wygląd dekoracyjny. Oprócz walorów estetycznych wpływa również na podniesienie odporności na uszkodzenia mechaniczne danego elementu poprzez jego utwardzenie. Skutecznie chroni również przed korozją. Z tego też powodu często wykorzystywana jest armaturze łazienkowej oraz w motoryzacji.

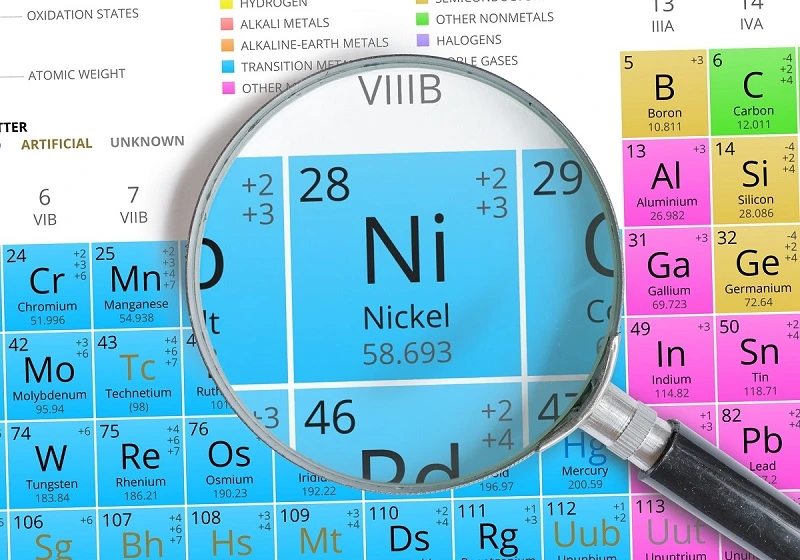

Niklowanie – najczęściej stosuje się w celu ochrony przed korozją. Warstwa niklu cechuje się dużą plastycznością, dobrą przyczepnością oraz dobrym przewodnictwem ciepła i energii elektrycznej. Niklowanie może być też stosowane w celu nadania elementowi właściwości estetycznych, odporności na zużycie, lutowności oraz odpowiednich właściwości magnetycznych.

Miedziowanie – wykonywane jest przede wszystkim w celach poprawy odporności korozyjnej, dekoracyjnych oraz w celach zmniejszania kosztów np. w przypadku gdy miedź jest pod-powłoką innego droższego metalu. Warstwa miedzi ma specyficzny kolor i połysk, jest plastyczna, poprawia trwałość wyrobów modyfikowanych mechanicznie oraz poddawanym zmianom temperatury, charakteryzuje się dobrym przewodnictwem elektrycznym.

Cynowanie – powłoka cynowa posiada bardzo dobre właściwości lutownicze dlatego stosuje się je powszechnie w przemyśle radiotechnicznym i teletechnicznym. Cienka powłoka cyny umożliwia zmniejszenie tarcia i poprawę jakości elementów łączonych w czasie spawania. Cyna jest to srebrzystobiały, plastyczny łatwo kowalny metal. Jest stosunkowo drogi, ze względu na jego rzadkość występowania.

Srebrzenie – powłoki wyróżniają się najlepszym spośród metali przewodnictwem elektrycznym i cieplnym. Powłoka po wypolerowaniu wspaniale odbija światło. W elektronice, elektrotechnice oraz w produkcji aparatury chemicznej elementy srebrzone stosowane są, ze względu na swe możliwości przewodzenia ciepła i prądu oraz bardzo dobrą przyczepność czy łatwość w lutowaniu.

Powłoki galwaniczne w motoryzacji. Przeczytaj na naszym blogu