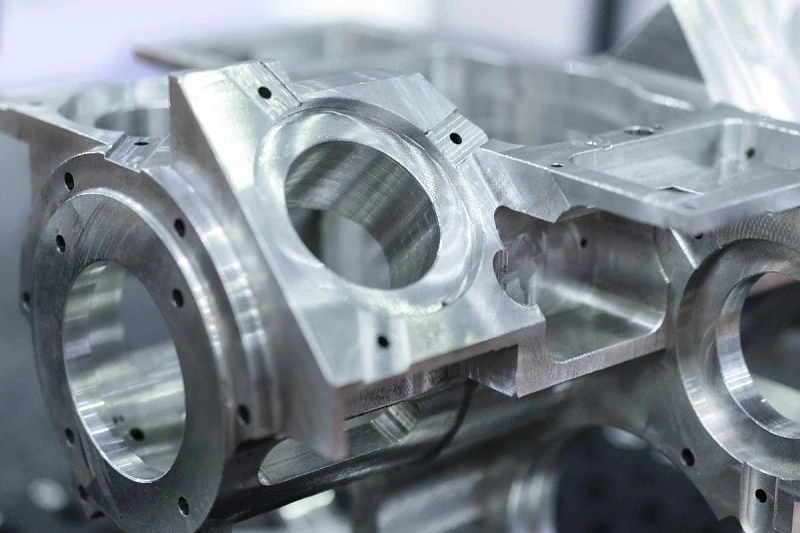

Powłoki galwaniczne dla motoryzacji wykorzystywane są w celach ochronnych, dekoracyjno-ochronnych oraz dekoracyjnych. Jedną z najpowszechniej wykorzystywanych powłok galwanicznych w przemyśle samochodowym jest cynkowanie oraz powłoki stopowe cynk-nikiel.

Powłoki cynk-nikiel nie tylko zabezpieczają metal przed szkodliwym działaniem korozji, ale także są odporne na zadrapania i zarysowania, wykazują wyjątkową odporność na wysokie temperatury i przeciążenia. Ich właściwości fizyczno-chemiczne nie ulegają zmianie nawet w skrajnych warunkach. Bardzo często w motoryzacji wykorzystuje się także powłoki chromowe na tworzywie ABS i ABS/PC przystosowanym do galwanizacji. Nie jest tajemnicą, że chromowane elementy zyskują wyjątkowe walory estetyczne, a ich odbiór wizualny staje się bardziej atrakcyjny. Chrom jest powszechnie stosowany w przemyśle samochodowym do pokryć dekoracyjnych, ponieważ nadaje galwanizowanej powierzchni trwały, m.in. także lustrzany połysk. Chromowane akcesoria samochodowe zyskują dodatkowo właściwości antykorozyjne i wysoką twardość.

Fakty i mity na temat galwanizacji. Przeczytaj na naszym blogu